-

系统

定制化精准清洗系统

-

地点

广东省东莞市塘厦镇

-

日期

2025

-

应用

良率改善+效率提升

项目背景

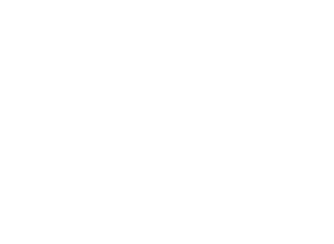

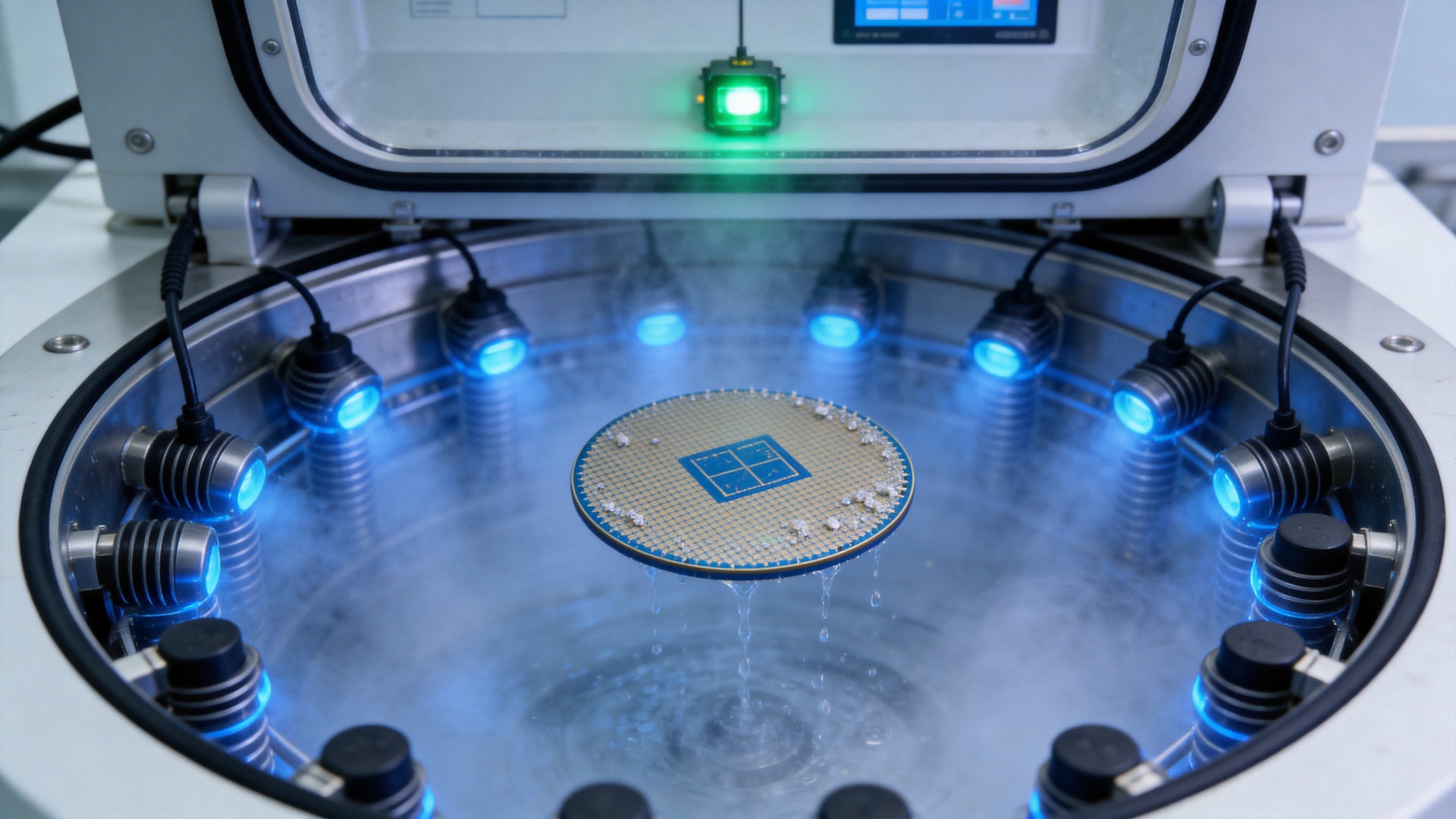

某国际领先的芯片代工厂在推进7nm逻辑芯片大规模量产时,遭遇了由清洗工艺瓶颈引发的关键挑战,严重制约了其良率与产品性能的一致性。核心痛点聚焦于三个方面:首先,FinFET三维结构的侧壁在清洗后出现难以消除的“水印”缺陷,直接导致芯片良率损失达2.3%;其次,极紫外(EUV)光刻后存在纳米级残留物,引起接触电阻波动,影响电路性能;最后,金属栅极界面清洗不均匀,导致器件电性能参数离散,产品均一性难以保障。这些问题亟需一种革新性的清洗解决方案。

项目介绍

为系统性解决上述复杂挑战,我们为该客户量身打造了一套分阶段、定制化的先进清洗工艺方案。

第一阶段:EUV光刻后精准清洗

解决方案:应用专利的 “微泡增强型SPM(硫酸-过氧化氢混合物)” 技术。

实施效果:实现了超过99.99%的光刻胶去除率,确保无残留;同时将晶圆表面粗糙度保持率提升至98%以上,为后续工艺奠定了完美基础。

第二阶段:FinFET结构无损清洗

解决方案:采用自主研发的 “低压雾化清洗” 核心技术。

实施效果:彻底攻克了Fin侧壁的“水印”缺陷难题。经严格验证,Fin结构的物理尺寸变化被控制在0.5纳米以内,实现了真正的“无损”清洗。

第三阶段:器件界面终极清洁

解决方案:运用 超低浓度(<0.1%)化学液 配合 兆声波辅助 技术。

实施效果:将金属离子污染水平降低至5×10⁹ atoms/cm²以下,并将关键界面态密度成功降至2×10¹⁰ eV⁻¹cm⁻²级别,显著提升了器件可靠性与性能。

延伸技术突破:第三代半导体清洗

方案不仅限于硅基芯片,我们在宽禁带半导体材料清洗上也取得关键突破:

碳化硅(SiC)功率器件:开发了专用的CMP后清洗液,将表面缺陷密度降至<0.1个/cm²的业界领先水平。

氮化镓(GaN)射频器件:创新采用pH值精确控制的自限制腐蚀技术,在实现完全清洁的同时,使表面平整度改善了15%。

客户价值

通过实施本方案,客户在量产效率、经济效益与技术竞争力上获得了全方位、可量化的显著提升。

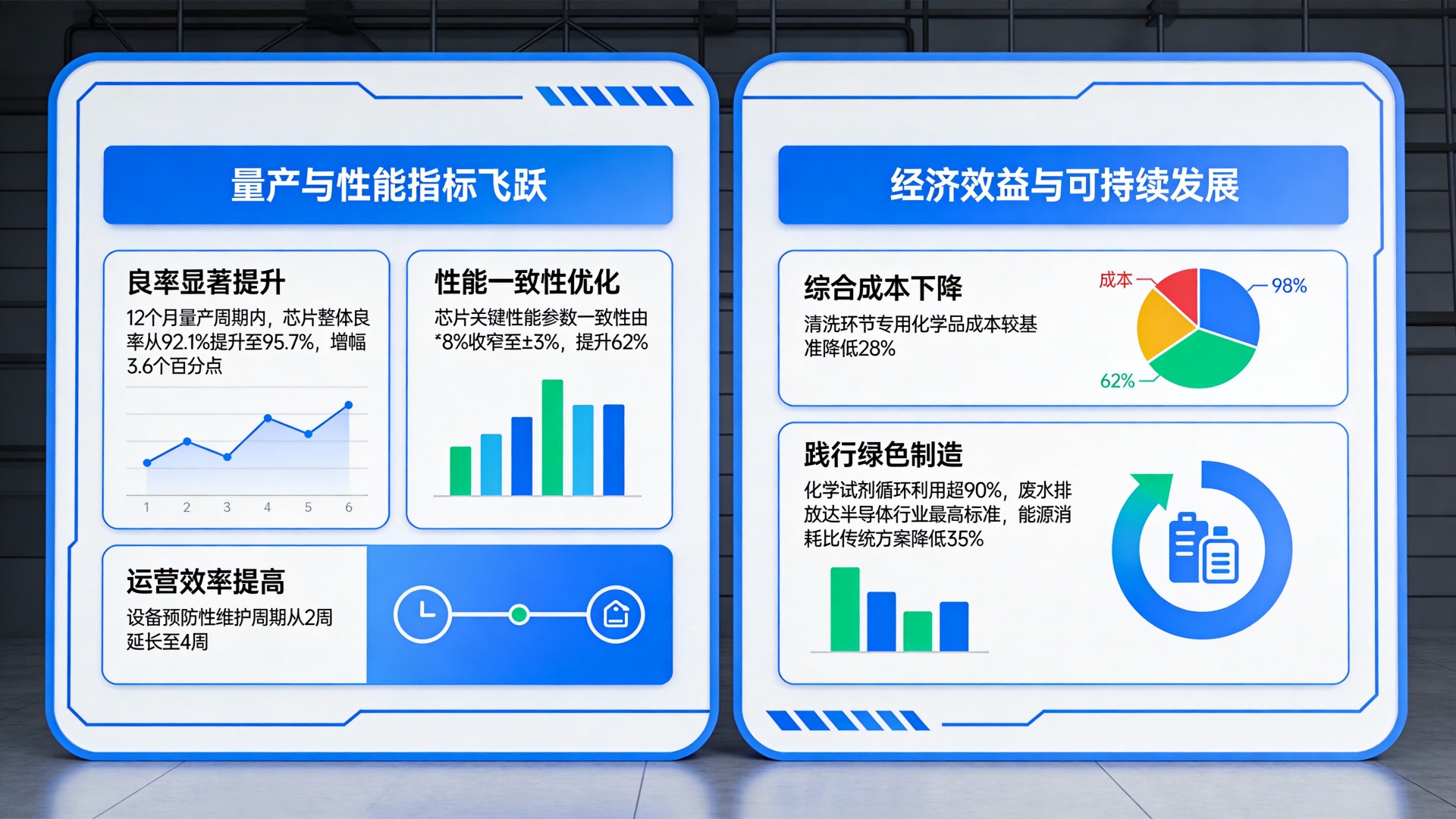

1. 量产与性能指标飞跃

良率显著提升:在12个月的量产周期内,芯片整体良率从92.1%大幅提升至95.7%,增幅达3.6个百分点。

性能一致性优化:芯片关键性能参数的一致性由±8%大幅收窄至±3%,提升了62%,产品品质更加稳定可靠。

运营效率提高:设备预防性维护周期从2周延长至4周,有效提升了设备综合利用率。

2. 经济效益与可持续发展

综合成本下降:在提升性能的同时,清洗环节的专用化学品成本较基准降低了28%,实现了降本增效。

践行绿色制造:方案实现了90%以上化学试剂的循环利用,废水排放达到半导体行业最高标准,整体能源消耗比传统方案降低35%。

3. 长期技术合作与支持

全方位服务保障:依托全球技术服务中心网络,为客户提供24/7远程监控、48小时现场响应的敏捷支持。

知识赋能与持续改进:通过联合开发、工艺培训、数据共享等深度合作模式,不仅解决了当前难题,更为客户后续更先进制程的研发积累了工艺基线和

技术储备,增强了其长期竞争力。

产品咨询

-

购买产品

-

成为合作伙伴

-

售后服务

-

1.项目背景

-

2.项目介绍

-

3.客户价值

-

4. 产品咨询