-

系统

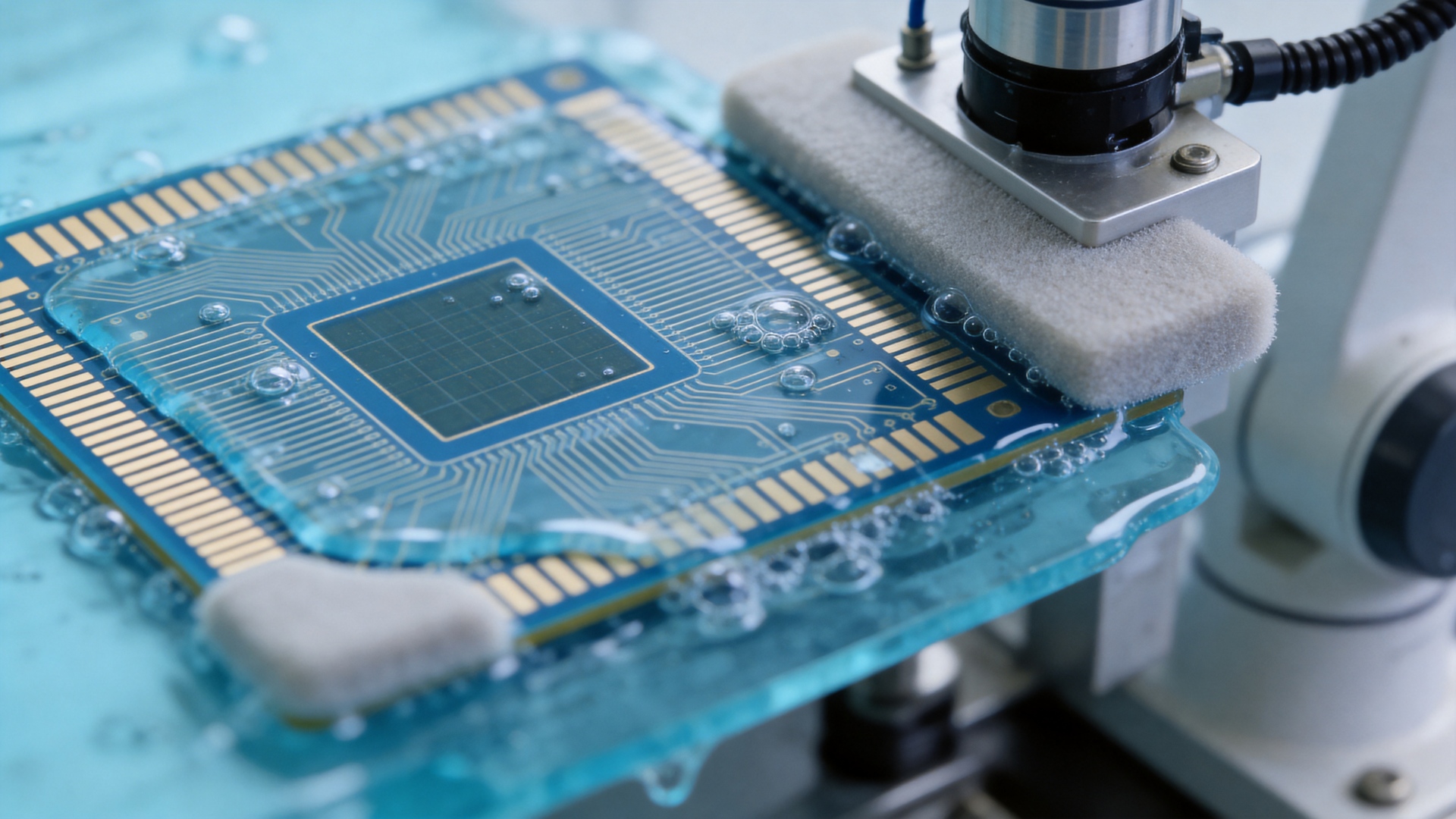

PrecisionClean Pro系统

-

地点

深圳

-

日期

2025年5月20日

-

应用

封装(SIP)模块量产线效能提升

项目背景

客户:某微电子股份有限公司

产线:系统级封装(SIP)模块量产线

产品:5G射频前端模块

痛点:

助焊剂残留导致信号损耗增加0.8dB

微焊球桥连缺陷率高达3.2%

底部填充胶溢出污染焊盘比例达5%

离子污染超标(Na⁺ > 8μg/cm²),影响可靠性

客户退货率升至1.5%,主要原因为性能衰减

项目介绍

解决方案:PrecisionClean Pro系统

核心技术模块:

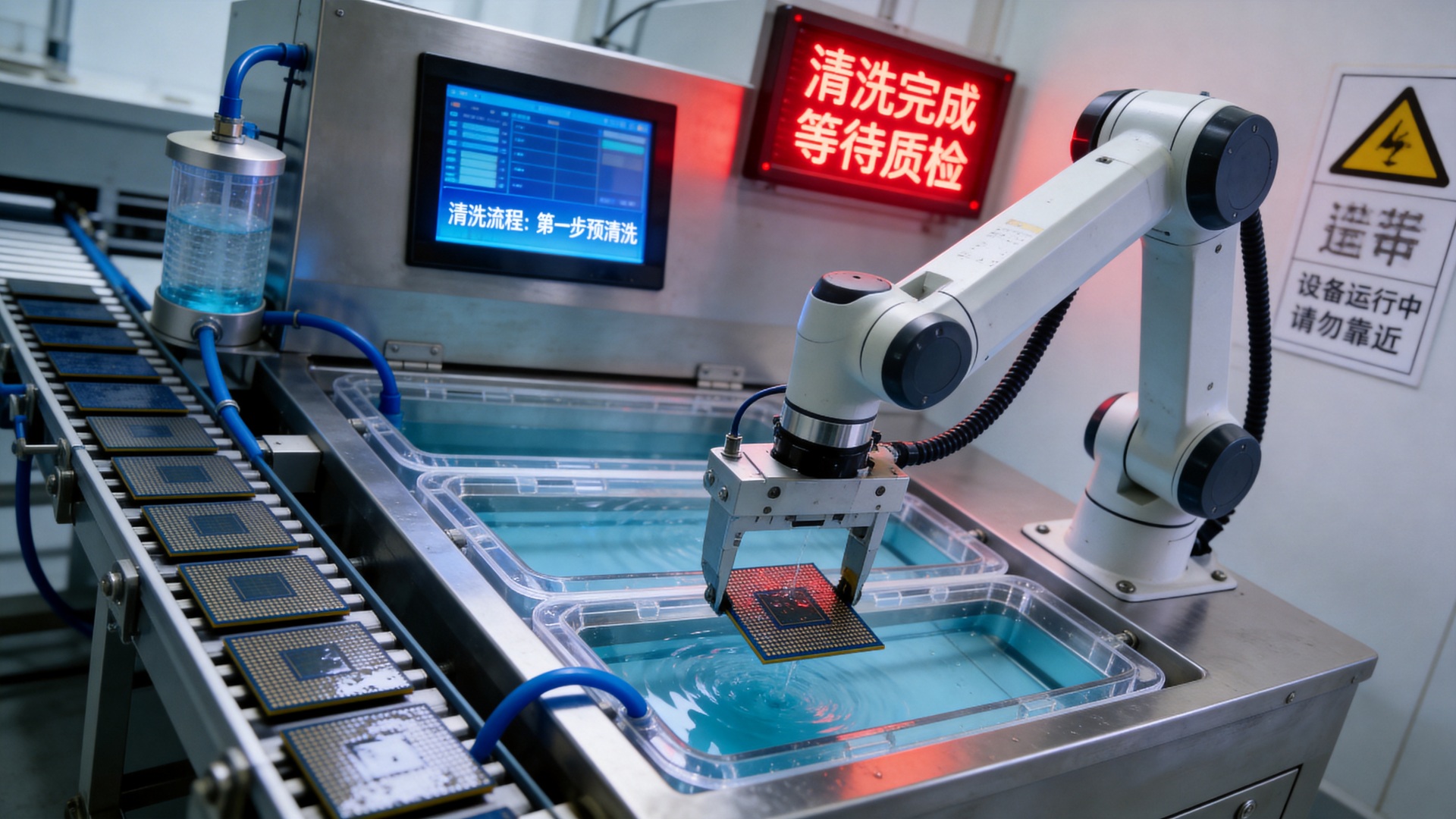

1.多级喷射清洗系统

三轴精准喷射,压力可调(5-30psi)

微孔阵列喷头,覆盖复杂3D结构

温度控制精度±0.5℃

2.共沸溶剂配方技术

针对SIP材料的专用配方(ECO-SOLV™)

表面张力<25 dyn/cm,渗透力提升60%

兼容环氧、硅胶、焊料等所有封装材料

3.真空辅助干燥系统

梯度真空干燥,防止元器件移位

残留水分<10ppm

干燥时间缩短40%

4.在线污染物监测

离子色谱实时监测

视觉系统检测残留物

与MES系统全集成

实施流程:

诊断分析(4周):抽样分析200个模块,定位污染源

方案定制(3周):开发专用清洗工艺参数包

设备集成(6周):2条全自动清洗线改造

工艺验证(8周):3轮DOE优化,确定最佳窗口

量产导入(4周):逐步爬坡至100%产能

客户价值

技术指标改善:

信号损耗↓0.6dB(改善75%)

焊球桥连率↓至0.3%(改善91%)

离子污染↓至<1μg/cm²(达标率100%)

清洗覆盖率从85%提升至99.5%

经济效益:

直通率提升4.2% → 月增合格模块12.6万只,产值¥1,890万元/年

材料成本降低:清洗剂用量↓45%,年节省¥86万元

返工率降低:从8%降至1.5%,年减少损失¥320万元

投资回收期:7.2个月,首年ROI 168%

质量与可靠性提升:

客户退货率从1.5%↓至0.2%

产品平均寿命从8年延长至12年

通过AEC-Q104车规认证

获得华为、小米等大客户一级供应商资质

生产效率提升:

清洗周期时间缩短35%

设备综合效率(OEE)从76%提升至92%

换线时间从45分钟缩短至15分钟

人力需求减少40%

环保与安全:

溶剂消耗量减少45%

废水排放量减少60%

符合RoHS 3.0和REACH最新标准

车间VOC浓度降低80%

项目扩展与长期合作

基于首次合作成功:

产线扩展:增加4条清洗线,覆盖全部SIP产线

技术延伸:共同开发适用于Chiplet封装的新一代清洗方案

战略合作:签订五年联合开发协议,建立联合实验室

行业推广:案例入选工信部"智能制造优秀解决方案"

客户评价:

"PrecisionClean Pro不仅解决了我们长期存在的清洗难题,更重要的是帮助我们突破了5G射频模块的性能瓶颈。现在我们的产品在信号完整性方面达到了

国际领先水平,这为我们赢得了关键的市场份额。" ——某微电子生产副总裁 张总

"这套系统的智能化程度超出预期,工艺参数的自适应调整让我们的工程师能够专注于更重要的技术创新。环保效益也很显著,符合我们公司的可持续发展

战略。" ——某微电子工艺总监 李工

产品咨询

-

购买产品

-

成为合作伙伴

-

售后服务

-

1.项目背景

-

2.项目介绍

-

3.客户价值

-

4. 产品咨询